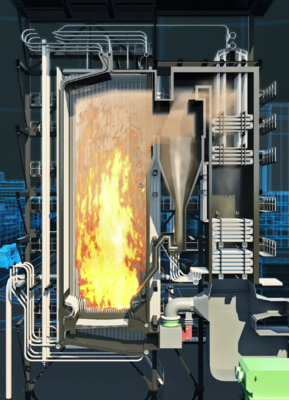

在工业锅炉的节能改造与环保升级中,燃烧机的更换或改造是核心环节之一。其中,燃烧机与所用燃料的精确匹配,是决定改造成败、确保系统安全、高效、稳定运行的关键。这并非简单的设备替换,而是一项需要综合考虑燃料特性、锅炉结构、工艺需求和排放标准的系统工程。

一、为何需要“精确匹配”?

燃烧机作为锅炉的“心脏”,其核心功能是将燃料与空气按特定比例混合并稳定燃烧。不匹配的燃烧机将导致一系列问题:

- 燃烧效率低下:燃料无法充分燃烧,导致热损失大、能耗增加,直接提升运行成本。

- 安全风险:可能产生不完全燃烧产物(如一氧化碳),或在炉膛内形成可燃气体聚集,引发爆燃风险;点火困难、运行不稳也可能导致故障停机。

- 设备损害:不匹配的火焰形状、长度和温度可能冲刷炉胆、损坏耐火材料,缩短锅炉寿命。

- 污染物超标:燃烧不充分或温度不当,会导致烟尘、氮氧化物(NOx)、二氧化硫等排放超标,无法满足环保要求。

- 运行不稳定:频繁启停、出力波动,影响后续工艺的稳定。

二、匹配的核心维度:燃料特性分析

精确匹配始于对燃料特性的透彻理解。不同燃料的物理化学性质差异巨大,直接决定了燃烧机的选型与配置。

- 气体燃料(如天然气、液化石油气、焦炉煤气、沼气等):

- 关键参数:热值(高位/低位)、比重(相对空气)、压力、华白指数、燃烧势、杂质含量(如硫、水分)。

- 匹配要点:燃烧机需配备相应压力范围的燃气阀组;喷嘴或喷枪设计需适应气体的流速和混合特性;对于热值波动大的燃气(如沼气),需考虑自适应调节或预混技术。

- 液体燃料(如轻柴油、重油、渣油、醇基燃料等):

- 关键参数:粘度、密度、闪点、凝点、硫含量、灰分、水分、热值。

- 匹配要点:燃烧机的油泵、加热器、雾化器(压力机械雾化、转杯雾化、介质雾化)必须根据燃料粘度精确选择。例如,燃烧重油必须配备高效的预热系统和合适的雾化方式以确保良好雾化。

- 固体燃料(主要指粉末状,如煤粉):

- 关键参数:粒度分布、挥发分、灰分、水分、热值。

- 匹配要点:需选用专门的煤粉燃烧器,配套精确的给粉系统和一次风、二次风配比设计,确保煤粉气流稳定着火和燃尽。

三、精确匹配的实施路径

- 全面诊断与需求分析:

- 明确锅炉的额定参数(蒸发量/热功率、压力、温度)。

- 详细分析现有或计划使用的燃料参数,获取准确的成分分析报告。

- 了解工艺要求(负荷变化范围、调节比)。

- 掌握所在地最严格的环保排放标准(特别是NOx、SOx、颗粒物限值)。

- 燃烧机选型与设计:

- 热负荷匹配:燃烧机的输出功率必须与锅炉容量相匹配,并留有适当余量,但不宜过大,以免低负荷运行时效率低下。

- 火焰特性匹配:燃烧机产生的火焰形状(长度、直径)、刚性必须与锅炉炉膛结构相适应,确保火焰充满度佳,不冲刷受热面。

- 调节比匹配:燃烧机的调节范围应能覆盖锅炉运行的最低至最高负荷需求,保证全程高效稳定。

- 控制系统兼容:燃烧机的控制逻辑(PLC或专用控制器)必须能与锅炉原有的或新的控制系统(如DCS)无缝集成,实现风-燃料比的精确连锁调节。

- 辅助系统配套:

- 燃料供应系统:确保燃料压力、温度、洁净度满足燃烧机入口要求。如燃气调压站、燃油加热循环系统、煤粉制备与输送系统。

- 送风系统:风机风压、风量需与燃烧机阻力特性匹配,确保足够且可精确调节的助燃空气。

- 安全与监测系统:包括火焰监测、熄火保护、燃料压力监测、漏气检测等,必须根据燃料特性强化相关保护。

- 调试、验收与培训:

- 专业调试:在冷态和热态下,由专业人员根据实际燃料,精细调整空燃比、点火参数、负荷曲线,直至达到最优燃烧状态(通常以烟气中O2和CO含量为关键指标)。

- 性能测试与验收:验证出力、效率、排放指标是否达到合同和标准要求。

- 人员培训:确保操作和维护人员理解新燃烧机与燃料的特性及操作规程。

###

锅炉改造中燃烧机与燃料的精确匹配,是实现“安全、经济、环保”运行目标的基石。它要求改造方摒弃“万能通用”的思维,秉持“量体裁衣”的专业态度,从燃料分析入手,进行系统性的选型、设计与集成。只有经过这样精工细作的匹配过程,锅炉改造才能真正释放节能潜力,提升运行可靠性,并满足日益严格的绿色制造要求,为企业的可持续发展注入强劲动力。